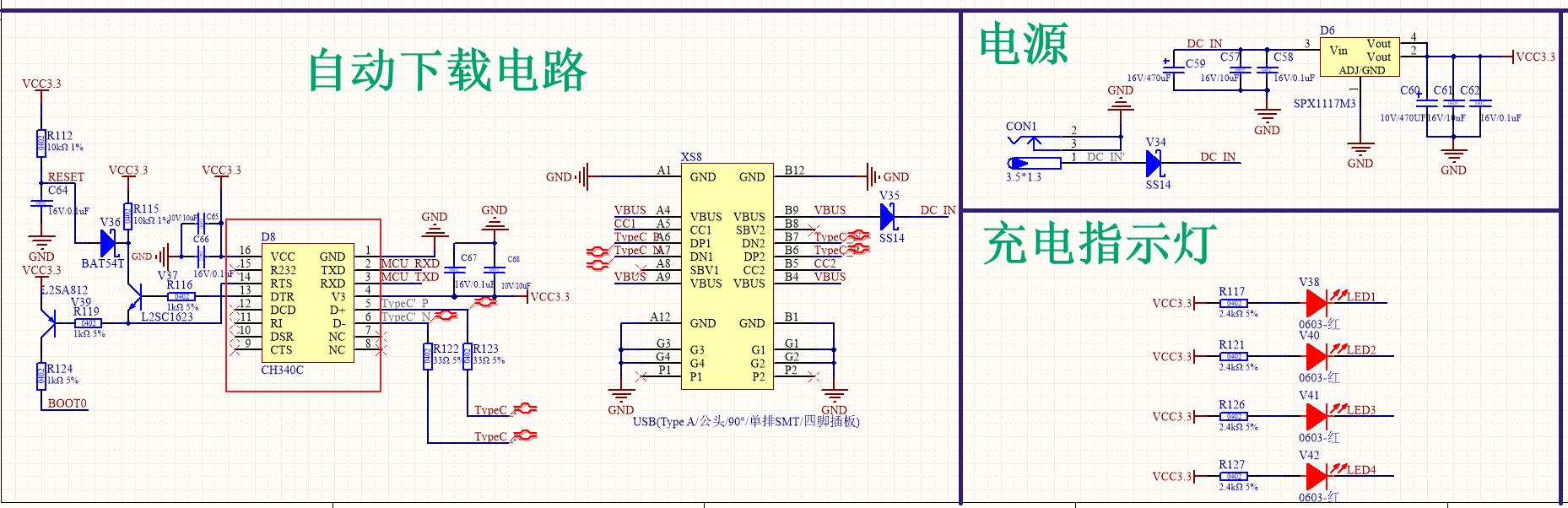

焊接教程

元器件实物与PCB如何对应

定位

一般PCB与元件器实物对应是通过原理图、PCB、BOM表三者任选其一来实现的,每个元件的丝印号唯一

原理图

PCB

BOM表

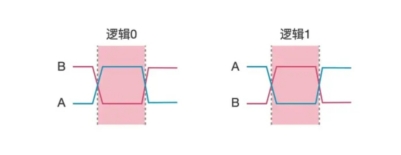

区分方向

注意有丝印的一面为元器件放置的一面,有无方向区分先看PCB丝印,再看元器件

有方向

半导体器件类

- 二极管

- 整流二极管、稳压二极管、发光二极管(LED)等均需区分正负极。例如LED正极对应长引脚或封装缺口标记,反向安装会导致不导通或损坏。

- TVS二极管通过色带标记阴极,方向错误可能引发电路保护失效。

- 三极管/MOS管

- 如SOT-23封装的三极管,通过封装圆点或斜边标识发射极/基极方向,引脚排列需严格遵循数据手册。

- MOS管的栅极、源极和漏极有明确功能方向,反向接入会导致电路逻辑错误或击穿。

电容器类

- 电解电容

- 铝电解电容外壳标注“-”或黑色条纹表示负极,钽电容表面色带(如黑色横线)标记正极,反向加压可能引发爆裂。

集成电路类

- 数字/模拟IC

- SOP/QFP封装通过缺口、圆点标记第一引脚方向,BGA封装通过缺球点或丝印圆点定位,方向错误会导致功能紊乱。

- 运放芯片(如LM358)需注意电源正负极和信号输入输出端方向。

连接器与机电元件

- 排针/排母 通过防呆缺口、卡扣位置或引脚长度差异防止反向插入,例如USB接口的防反插设计。

- 继电器 线圈引脚和触点引脚有明确方向,反向接入可能导致驱动失效或触点粘连。

特殊功能器件

- 晶振 虽然部分无源晶振无方向,但有源晶振需区分电源和信号输出引脚,反向接入会停止振荡。

- 霍尔传感器 如SS49E线性霍尔元件,需按数据手册标注的VCC和GND方向供电。

方向识别要点:

- 极性元件通常通过色带、缺口、长短脚等物理标记区分方向。

- 功能方向型元件(如IC)需依赖丝印标识或数据手册引脚定义。

- 焊接前建议用万用表二极管档验证极性,反向电压可能导致异常读数。

无方向

直插元器件

直插电阻

陶瓷电容

电感

贴片元器件

电阻

陶瓷电容

电感

焊接工具

加热设备

电烙铁

电烙铁是一种通过加热金属头(烙铁头)熔化焊锡以实现焊接的工具,广泛应用于电子制作、电路板维修、电器元件连接等场景。其核心功能包括:

- 焊接:将焊锡熔化后连接导线或电子元件。

- 拆焊:加热焊点以移除损坏的元件。

- 修复短路:清理多余的焊锡或调整焊点形状。

基本组成:

发热元件(发热芯-电阻丝)

烙铁头(导热作用,分为尖头、刀头、马蹄头)

温度传感器(热电偶/热敏电阻)

温控系统(PID)

工作原理

电流通过电热丝(烙铁芯)产生热量,传导至烙铁头使其升温至焊锡熔点(通常200-400℃),熔化焊锡后完成焊接

使用步骤与技巧

- 首次使用准备

- 新烙铁需“上锡”:加热至可熔锡后,涂抹焊锡膏并均匀镀锡,防止氧化。

- 焊接操作

- 步骤:

- 预热至工作温度(普通焊锡约300-350℃,无铅焊锡建议温度:350℃-400℃)。

- 烙铁头接触焊点与焊锡丝,待焊锡熔化后形成光滑焊点。

- 先移开焊锡丝再移开烙铁,焊点冷却凝固。

- 技巧:

- 焊接时间控制在2-3秒内,避免元件过热损坏或电路板鼓包、焊盘脱落。

- 导线焊接前需拧紧并上锡,确保导电性。

- 步骤:

注意事项:

1、使用握笔式握电烙铁隔热部分;禁止用手触摸工作的烙铁头,小心加热后锡球接触皮肤

2、不使用时断电防止空烧氧化;定期清洁保养烙铁头,长期不用时需要镀锡防氧化

3、保持通风环境,减少吸入烟雾

4、不慎烫伤后立即使用冷水冲洗烫伤部位 10-15 分钟,较为严重尽快就医

维护与常见问题处理

- 烙铁头保养

- 使用后清洁残留焊锡,避免氧化。

- 氧化严重时可用细砂纸打磨后重新上锡。

- 常见问题

- 不上锡:烙铁头氧化或污垢过多,需清洁并重新镀锡。

- 温度不足:检查电源或更换烙铁芯(外热式常见)。

热风枪

热风枪是一种通过电加热元件产生气高温流的工具,温度范围通常为100-550℃(高端型号可达760℃)。其核心功能包括:

- 拆焊电子元件:如BGA芯片、贴片电容等

- 焊接塑料或金属部件

- 热缩管/膜加工

- 辅助解冻或软化材料

结构与核心

- 加热系统

- 电热丝或陶瓷元件加热,功率通常300-1500W

- 温度传感器(高端配备型号PID温控系统)

- 气流系统

- 内置气泵或风扇,风速可调(1-10档)

- 可更换喷嘴(尖头/扁嘴/环形或不同口径等)适应不同场景

- 设计安全

- 隔热手柄与防烫外壳(耐高温尼龙材质)

- 过热保护与自动断电功能

典型应用场景

| 场景 | 操作要点 | 温度参考 |

|---|---|---|

| 拆焊贴片IC | 使用尖嘴喷嘴,距离芯片2-3cm,以280-320℃环形加热 | 280-320℃ |

| 焊接塑料排线 | 扁嘴喷嘴平行移动,风速调低(防止吹飞元件) | 200-250℃ |

| 热缩管处理 | 距离热缩管5cm快速扫过,避免局部过热 | 150-180℃ |

| 修复主板断线 | 配合助剂,局部焊加热后补锡 | 300-350℃ |

使用注意事项(安全重点)

- 环境安全

- 远离易燃物酒精、纸张,工作台配备防火垫

- 保持通风(铅烟/塑料挥发气体有毒)

- 操作规范

- 禁止堵塞喷嘴,避免热量反冲损坏设备

- 焊拆时先移除周边塑料件(如连接器、电容)

- 设备维护

- 使用及时后清理喷嘴残留(可用酒精棉片)

- 长期需存放断开放置,垂直电源防尘

常见问题排查

- 出风不稳定

- 检查气泵滤网是否堵塞(每月清洁1次)

- 加热速度慢

- 确认电压稳定(≥200V),避免多设备共用插座

- 残留异味

- 新机首次使用需空烧10分钟(挥发保护涂层)适用场景

加热台

焊接加热台是一种恒温加热设备,主要用于电子元器件焊接、PCB板拆焊与维修、LED灯珠返修等场景。其核心功能是通过均匀加热工件至设定温度,实现焊锡熔化或材料软化,从而辅助完成焊接、拆解、返修等操作。

焊接加热台是一种恒温加热设备,主要用于电子元器件焊接、PCB板拆焊与维修、LED灯珠返修等场景。其核心功能是通过均匀加热工件至设定温度,实现焊锡熔化或材料软化,从而辅助完成焊接、拆解、返修等操作。

结构组成与工作原理

- 核心结构

- 加热板:通常采用导热性强的纯铝材料,表面覆盖耐高温涂层,确保受热均匀。

- 温控系统:采用PID(比例-积分-微分)智能温控技术,精度可达±1℃,支持温度范围室温至350℃(部分高端型号可达400℃)。

- 外壳与散热:主体采用不锈钢或耐工程高温,塑料内置风冷散热系统防止过热。

- 安全组件:过温保护、漏电保护、防烫设计等。

- 工作原理

- 通过不锈钢发热管或多根电热丝对铝制加热板进行加热,PID算法实时调节功率以维持恒温。

- 工件置于加热板表面,热量传导至焊点或元器件,实现焊锡熔化或粘合材料软化。

- 关键参数

- 加热面积:常见规格100×100mm(小型维修)至360×250mm(工业级)。

- 功率选择:400W(小型)至1500W(大尺寸加热板)。

- 附加功能:温度曲线编程、防静电设计(适用于精密IC)。

应用场景

- 电子维修拆与焊接

- BGA等芯片返修均匀:加热PCB板,避免局部过热导致变形。

- LED灯珠等贴片元件焊接:适用于铝基板灯珠的批量焊接故障与修复。

- BGA等芯片返修均匀:加热PCB板,避免局部过热导致变形。

- 工业焊接辅助

- 热管组件焊接:通过局部加热实现无接触焊接式,降低能耗。

- 塑料件热板焊接:加热板置于工件间,熔化接触面后加压粘合。

使用与注意事项

- 基础操作流程

- 接通电源,设置目标温度(如LED焊接常用200-250℃)。

- 预热5-10分钟至温度稳定,将工件平放于加热板表面。

- 观察焊锡熔化,后使用镊子或真空吸笔调整元件位置。

- 注意事项

- 安全防护:佩戴耐高温手套,避免直接接触加热板(表面温度可达300℃以上)。

- 环境要求:确保工作台耐热、平整,远离易燃物。

- 设备维护:

- 定期加热清洁板表面残留物(如使用酒精或洗板水)。

- 长期不用时需断电并密封防潮。

优缺点总结

优势:

- 加热均匀,减少热应力损伤。

- 操作简单,支持批量焊接与返修。

局限:

- 大尺寸设备功耗较高,需专用电源。

- 精密焊接需搭配其他工具(如热风枪)。

焊接原材料

焊锡丝

组成

焊锡丝是一种金属合金线材,内部填充助焊剂

金属合金:通常是锡(Sn)与铅(Pb)、银(Ag)、铜(Cu)等的混合物

助焊剂:包裹在合金内部的“清洁剂”,焊接时融化并 清除金属表面氧化层,帮助焊锡流动

关键参数

线径(粗细)

常用规格:0.6、0.8、1.0、1.2

- 精细焊接(如手机主板):0.3-0.5mm(需手稳,适合小焊点)。

- 通用焊接(电路板、DIY):0.6-0.8mm(新手友好)。

- 粗焊点(电源线、金属件):1.0mm 以上(需大功率烙铁)。

含锡量(Sn%)

- 含铅焊锡(如 Sn63%Pb37%):熔点低、易操作,但有毒(需通风)。

- 无铅焊锡(如 Sn99.3%Cu0.7%):环保,熔点高,符合国际标准(如手机、出口产品)。

- 低温焊锡(如 Sn42%Bi58%):熔点仅 138°C,适合焊接塑料元件或 LED。

有铅无铅焊锡丝区分

不同焊锡丝的烟雾差异

| 焊锡类型 | 危害主要成分 | 特点 |

|---|---|---|

| 有铅焊锡丝 | 铅颗粒、松香分解物 | 铅毒性强,易引发神经系统和血液系统损伤] |

| 无铅焊锡丝 | 松香分解物、金属氧化物 | 仍含微量铅,助焊剂挥发物仍是主要污染源] |

焊接尽量有吸烟器、通风,特殊情况需要 戴口罩

锡膏

锡膏是一种黏稠的膏状物,由 金属粉末(锡、银、铜等合金)和 助焊剂 混合而成,主要用于电子元件的表面贴装焊接(比如手机、电脑主板上的小零件)。

组成

| 成分 | 作用 |

|---|---|

| 金属粉末 | 熔化后形成焊点,导电并固定元件(如 Sn96.5/Ag3.0/Cu0.5)。 |

| 助焊剂 | 清洁金属表面氧化物,帮助锡膏流动和粘附。 |

| 溶剂 | 保持膏体湿润,方便印刷或涂抹。 |

存储条件

需冷藏(2-10°C),避免高温失效!

应用场景

助焊剂

作用

1.去除 氧化物 金属表面在易空气中形成氧化膜(如铜氧化生成 CuO),助焊通过剂化学反应溶解这些氧化物,暴露洁净金属表面。例如,松中的香松香酸在高温下与氧化铜反应松生成香酸铜,实现清洁作用。

2.防止二次氧化 焊接过程中助,焊剂覆盖金属表面保护形成层隔绝,氧气,避免高温金属下再次氧化 []。

3.降低表面张力

助焊剂能显著降低液态焊表面料的张力,使其更易铺展浸润金属表面,形成均匀焊点。

4.辅助 传热与润湿 助焊剂作为液态介质,帮助热量均匀传递焊接至区域,同时改善焊料对金属的润湿能力

组成

- 基体材料:传统以松香为主弱(、酸性绝缘性好、环保现代),可能采用合成树脂。 -活性剂:如有机酸(柠檬酸)、卤化物(氯化锌),用于增强去氧化能力。

- 添加剂:包括消光剂(氯化锌)、缓蚀剂(保护焊后金属)、阻燃剂等。

- 溶剂:乙醇、异丙醇等,调节流动性。

分类

- 状态:液态(发泡/喷雾)、糊状(焊膏)、固态(松香块)。

- 活性等级:未活化(仅松香)、低活化 R(MA)、活化(RA,含酸性成分)。

- 环保性:免清洗型(低残留)、水洗型(需后处理)。

辅助焊接设备

钢网

钢网(Stencil)是表面贴装技术(SMT)中的专用模具,通常由不锈钢制成,表面分布与焊PCB盘对应的开孔。其主要功能是通过印刷工艺将锡膏或红胶精准转移到PCB焊盘上,为后续元器件的贴装和焊接提供基础。

制作工艺

钢网的制作工艺直接影响其精度和使用场景,常见技术包括:

- 激光切割(主流工艺)

- 方式:通过激光直接切割不锈钢片形成开孔。

- 优点:精度高(误差≤±4),μm适合间距密元件(如B、GAQFP)。

- 缺点:制作速度较慢,成本适中。

- 化学蚀刻

- 方式:通过酸液腐蚀金属片形成开孔。

- 优点:成本低,适合简单元件。

- 缺点:易形成沙漏状开口,精度较低。

- 电铸成型(高端工艺

- 流程:电化学沉积镍金属形成开孔。

- 优点:孔壁光滑,适合超细间距元件(如0201、01005),使用寿命长(可达50万次)。

特殊工艺增强:

- -电抛光:提升孔壁光滑度,减少锡膏残留。

- 纳米涂层:增强防粘性,减少清洗频率。

分类

- 按功能分类

- 锡膏钢网:开孔对应焊盘,用于回流焊工艺。

- 红胶钢网:开孔位于焊盘之间,用于波峰焊前的元件固定。

- 按结构分类

- 阶梯钢网:同一钢网不同区域厚度不同,适应元件对锡量的差异化需求(如STEP-DOWN减薄区域防止短路)。

关键参数

- 宽厚比与面积比

- 宽厚比(开口宽度/钢网厚度)需≥1.5,面积比(开口面积/孔壁截面积)需≥0.66,以确保锡膏顺利脱模]。

- 示例:

- 0.5mm间距IC开口宽度0:.25mm,厚度0.12mm(宽厚比2≈.1)。

- 开口设计 倒梯形 -结构:激光切割后通过电抛光形成,利于锡膏释放。

使用与维护

- 操作 技巧

- 印刷时需控制刮刀压力(30-°角度60),确保锡膏均匀填充开孔。

- 密间距钢网需频繁擦拭(如每5-10次印刷),防止残留堵塞。

- 清洗与存储

- 使用专用溶剂(如酒精、洗板水)清洗,避免硬物刮擦。

- 长期存放需真空包装或防处理潮,防止氧化。

镊子

镊子是焊接中精密夹持工具,夹取主要用于、定位微型元器件(如贴片电阻、电容、IC芯片)或辅助操作(如调整焊锡、固定导线)。在焊接流程中,它可避免部手直接接触高温元件,提升操作精度与安全性。

材质与类型选择

- 材质特性

- 不锈钢镊子:耐高温、防腐蚀,适合常规焊接(烙铁温度≤450℃)。

- 防静电镊子:尖端带碳纤维涂层,用于精密芯片(如BGA、QFP)焊接,防止静电损伤。

- 常见类型

- 尖头镊子:适合夹取0.5mm以下微型元件(2040如电阻封装)或焊精细盘调整。

- 弯头镊子:用于遮挡视线区域(如排线下方)的元件定位焊锡或清理。

焊接场景与操作技巧

- 核心使用场景

- 贴片元件焊接:夹取并定位贴片元件至PCB焊盘,配合烙铁或热风枪完成焊接。

- 锡焊辅助:清理焊点多余锡渣、调整连锡位置,或挑起粘连的引脚。

- 辅助拆卸:在吸锡带清理盘焊后,用镊子轻拨元器件确认是否脱离。

- 操作技巧

- 温度控制:避免接触长时间高温烙铁头,不锈钢镊子持续接触温度需≤300℃。

- 夹持力度:轻捏镊子末端1/3处,防止过用力猛导致元件变形或飞溅(如MLCC电容)。

- 协同工具:

- 搭配钢网:镊用子固定钢网位置确保锡,膏印刷精准。

- 配合吸锡带:夹持吸锡带覆盖焊点,提升清理效率。

维护与注意事项

- 清洁保养

- 使用后及时用酒精棉片擦拭镊尖,防止助焊剂残留氧化。

- 避免接触强腐蚀性液体(如盐酸),以免破坏防静电涂层。

- 存放建议

- 单独存放于防静电盒或硅胶套中,防止尖端碰撞变形。

- 长期未使用时,可涂抹少量硅油防锈。

吸锡器

吸锡器是一种电子维修工具,主要用于拆卸电路板上的电子元件时清除熔化的焊锡。通过机械或电动方式产生负压,将液态锡焊吸入容器,避免焊点残留影响拆卸。其典型应用场景包括:

- 拆卸集成电路、插脚电容等多引脚元件

- 清理通孔焊点或大焊盘

- 修复焊接错误或调整焊锡量

分类与工作原理

- 手动吸锡器

- 结构:塑料金属或外壳内置,弹簧活塞,头部为耐高温吸嘴(材质多为塑料或铝合金)。

- 原理:按压弹簧产生负活塞压熔吸附化的焊锡。

- 操作步骤:

- 烙铁加热焊点至焊锡熔化(约300-400℃)。

- 将吸嘴对准焊点,按下释放按钮快速吸附焊锡[[3()]]。

- 操作重复直至焊点干净,定期清理吸嘴残留。

- 电动吸锡器

- 类型:离心式(高速旋转吸附)或负压式(马达驱动风扇产生吸力)。

- 优势:吸力更强,适合密集焊点或工业场景。

关键指标

- 核心参数

- 吸力强度:手动型适合日常维修,电动型适合高密度焊点。

- 耐温性:吸嘴需耐受300℃以上高温,优选金属或耐高温塑料。

- 密封性:按压后活塞不易弹回说明密封良好。

- 规格与设计

- 吸嘴孔径:适配不同焊点尺寸(常见2-4mm)。

- 便携性:手动型轻便易操作,电动型需电源但效率高。

四、使用技巧与维护

- 操作要点

- 每次吸附前沾取松香,增强焊锡流动性。

- 烙铁加热与吸锡器吸附需同步操作,防止焊锡凝固。

- 维护建议

- 定期清理吸嘴和内部焊锡残渣,防止堵塞。

- 长期存放时拆卸吸嘴,避免弹簧老化。

吸锡带

吸锡带(也称吸锡线、脱焊织物)是一种由细铜丝编织而成的带状工具,表面常涂有松香等助焊剂。其主要功能是吸附熔化的焊锡,适用于电子维修场景,如清除焊残留盘拆卸、贴片元件(如BGA芯片)、修复短路焊点等。

工作原理

- 物理吸附 吸锡带通过铜间的丝毛细作用吸附液态焊锡,其编织结构提供较大的表面积和表面张力,能快速吸收熔化的焊锡。

- 助焊剂辅助 表面焊助(剂如松香)加热时激活在,降低锡焊熔点并增强流动性,提升吸附效率。

使用方式

- 烙铁加热至300-℃,400吸锡带蘸取松香后覆盖焊点。

- 烙铁轻压吸锡带并加热,焊锡熔化后被吸收。

- 剪掉已吸附焊锡的饱和部分,重复操作直至清理干净。

材料与规格选择

- 材质特性

- 纯铜编织:导热快、抗氧化性强,部分型号通过化学涂层增强耐用性。

- 助焊剂类型:

- 松香型(快速吸附但需清洁残留)

- 免清洗型(残留少)

- 无铅型(耐高温,适配无铅焊接)。

- 规格参数 -宽度:1.5mm(精密焊点)至3.5mm(大焊盘)。

- 包装:线轴装(便于连续使用)或真空罐装(防氧化)]。

斜口钳

用途

一般用于直插元件多余引脚的剪切

洗板水

用途

洗板水是专用于清除电路板焊接后残留物的化学清洗剂,主要松针对香、助焊剂、油污、焊渣等污染物。其作用是保证电路板电气性能稳定,避免残留物导致短路或腐蚀元件。

分类与成分

- 按溶剂类型分类:

- 氯化溶剂型(如三氯乙烯):溶解力强、挥发快但,可能含环境有害成分

- 碳氢溶剂型(如己烷、烷):庚环保性较好,可回收蒸馏,适合精密清洗。

- 水基型:以水为主,添加表面活性剂,需配合防锈剂,使用适合对环保要求高的场景。

- 常见成分: 传统配方:三氯乙烯、丙酮、异丙醇等有机溶剂。

- 环保配方:无苯、低毒溶剂(如 KD-216 环保型),减少对臭氧层破坏。

使用方法

- 手工刷洗:

- 将洗板水涂抹或浸泡电路板,用毛刷或棉花轻刷残留物,适用于小规模维修。

- 注意:避免接触电解电容、LED 等敏感元件,防止溶剂渗入。

- 超声波清洗:

- 将电路板固定于夹具,放入超声波槽,设置频率(通常 40kHz)和时间(视污染程度调整),适合批量处理。

- 水基清洗流程:

- 清洗 → 漂洗(纯水或离子水)→ 烘干,需控制温度和防锈处理。

注意事项

- 元件保护:避免过量使用导致电解电容开关、等部件腐蚀。

- 安全防护:操作佩戴时和口罩手套,防止溶剂接触皮肤或吸入挥发气体。

- 存储与废液:密封避保存光,废液需专用容器收集并交由专业机构处理。

放大镜

用途

放大镜用于检测焊点的焊接不良程度,根据焊点的大小选择放大倍数。

棉花

用途

其清洁能力强,常用来洗板水清洗电路板残留的助焊剂与锡球。

吸烟机

用途

焊接用吸烟器(又称焊烟净化器)是一种清除焊接过程中产生的烟尘、有害气体和金属颗粒的专用设备,主要用于保护操作者健康并减少环境污染。

工作原理:

焊接烟尘通过风扇进入设备→经初效过滤网拦截大颗粒→活性炭层吸附气体→洁净空气排出。